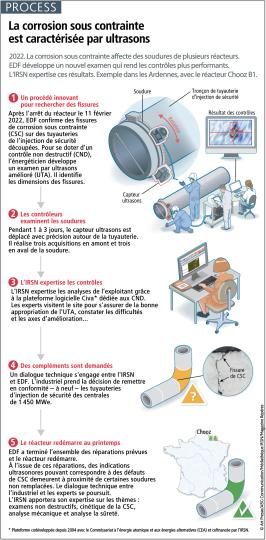

Endommagement par corrosion sous contrainte de tuyauteries connectées au circuit primaire principal de réacteurs d’EDF

Le phénomène de corrosion sous contrainte : de quoi s’agit-il ?

La corrosion sous contrainte (CSC) est un mode de corrosion assez répandu dans l’industrie conventionnelle (hors nucléaire) qui se caractérise par la fissuration d’un matériau au contact d’un environnement chimique. Il résulte généralement, pour un matériau sensible, de l’action conjuguée d’une contrainte mécanique et d’un milieu agressif. Cette dégradation conduit à l’amorçage d’une ou plusieurs fissures puis à leur propagation au sein du matériau, comme l’illustre la figure ci-contre qui montre des fissures de CSC dans un acier inoxydable au contact du fluide primaire.

Dans l’industrie nucléaire, les aciers inoxydables utilisés pour la réalisation des circuits principaux de refroidissement et des circuits connectés sont constitués de fer, allié avec du chrome et du nickel ; ces aciers sont peu sensibles à la CSC en présence du fluide du circuit primaire. Lorsqu’elle se produit, c’est donc essentiellement sous l’effet des contraintes de traction présentes dans le matériau, ou en cas de pollution inopinée des fluides. Dans le circuit primaire des réacteurs, la chimie du fluide est particulièrement surveillée.

Les contraintes sont liées aux opérations de fabrication, et en particulier au soudage, ainsi qu’aux conditions d’exploitation. Afin de les minimiser, les fabricants développent des procédés de soudage qui définissent précisément les paramètres à respecter, tels que par exemple l’intensité du courant de soudage.

Le mécanisme élémentaire de la CSC est vraisemblablement l’oxydation du métal, et est thermiquement activé. Cela signifie que plus la température est élevée, plus les fissures s’amorcent tôt et plus elles se propagent vite, pour un chargement mécanique et un environnement chimique donnés.

Il s’agit d’un phénomène pernicieux puisqu’il n’est détectable qu’après une période d’incubation, qui peut durer plusieurs dizaines d’années. Il n’est possible d’identifier sa présence qu’une fois la fissuration amorcée, c’est-à-dire que des contrôles réalisés régulièrement sur les tuyauteries ne peuvent identifier le phénomène qu’une fois un défaut présent. L’ordre de grandeur des vitesses de propagation des fissures de CSC observées est variable, pouvant atteindre une vitesse de l’ordre de grandeur du millimètre par an.

Le phénomène de corrosion sous contrainte des aciers inoxydables est un phénomène rare dans un milieu comme le circuit primaire, mais pour lequel il existe néanmoins un retour d’expérience sur les réacteurs à eau sous pression. Environ 150 cas ont été recensés dans le monde durant les trente dernières années, sur des circuits primaires ou des circuits qui y sont connectés. Des réacteurs de tous âges ont été affectés et l’origine des cas constatés est très diverse.

Considérant les enjeux associés à ce mode d’endommagement, l’IRSN mène depuis plusieurs années des travaux de recherche visant à reproduire en laboratoire la CSC des aciers inoxydables en milieu primaire. L’objectif en est de d’identifier les conditions chimiques et métallurgiques qui peuvent conduire à son apparition.

Les examens non destructifs : quels sont les procédés disponibles ?

Des défauts dans les tuyauteries peuvent être détectés grâce à des examens non destructifs (END) sans altérer les équipements. Un panel large de procédés d’END existe, répartis en deux catégories. Les procédés volumiques permettent de détecter des défauts enfouis dans la pièce (ultrasons [UT], radiographie [RT]) et les procédés surfaciques permettent de détecter des défauts à la surface (courants de Foucault [ET] ou ressuage [PT] par exemple). Leur combinaison permet d’optimiser la détection et la caractérisation de fissures par CSC de dimensions de l’ordre de quelques millimètres, dans le volume des tuyauteries en acier inoxydable.

En suivi en service, l’un des procédés les plus couramment utilisés dans l’industrie nucléaire est l’END par ultrasons. Il n’émet pas de rayonnement ionisant contrairement à la technique END par radiographie et il peut être mis en œuvre sur une tuyauterie remplie d’eau, alors que la sensibilité de l’END par radiographie est réduite dans cette configuration. Le principe physique est relativement simple et similaire à une échographie médicale. Lors de sa propagation, si l’onde ultrasonore rencontre une discontinuité (par exemple une fissure), elle est alors réfléchie et son écho est enregistré puis analysé par le contrôleur. Toutefois, les pièces en acier inoxydable présentent une difficulté bien connue : l’onde interagit lors de sa propagation avec la structure métallurgique spécifique des aciers inoxydables et un ensemble d’échos ultrasonores est alors réfléchi par la structure métallurgique, appelé bruit de structure. Dans ce cas, l’écho réfléchi par une fissure peut être couvert par le bruit de structure. L’enjeu pour le contrôleur est de discriminer un écho dit « parasite » provenant du bruit de structure d’un écho provenant d’une fissure. Les performances des contrôles ultrasonores se sont sensiblement améliorées ces dernières années grâce à la prise en compte de ce phénomène, permettant ainsi de détecter des défauts de dimension plus petite.

En collaboration avec des partenaires internationaux, notamment la Nuclear Regulatory Commission aux États-Unis, l’IRSN mène des travaux de R&D en appui à son expertise pour mieux comprendre la propagation des ondes ultrasonores dans les aciers inoxydables. L’objectif est d’évaluer les performances des examens non destructifs.

Mise à jour du 1er février 2022 : Pour en savolr plus sur ce sujet, lire également l'article de la Tribune du 31/01/2022

Lire le REPERES 57 : Corrosion sous contrainte: où en est-on?